作者:伟德官网 日期:2026-01-06 浏览: 来源:伟德APP下载

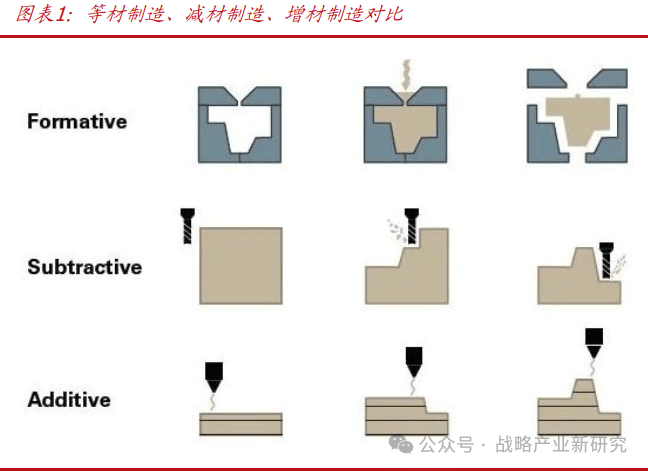

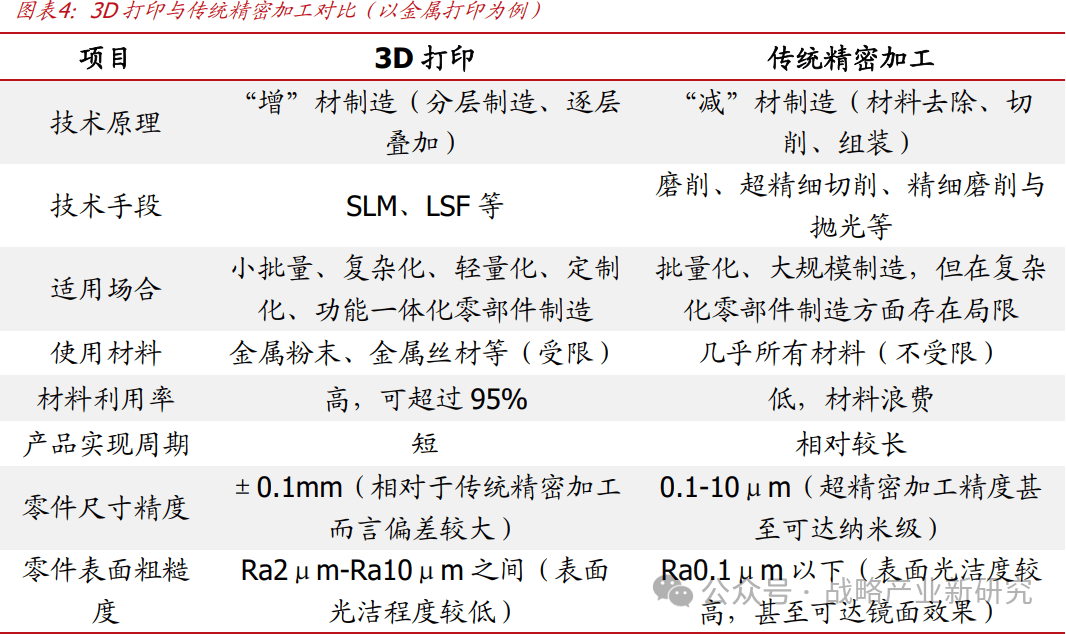

3D 打印又叫增材制造(AM)★▪,被誉为引领第三次工业革命的核心技术之一。传统的工业制造方法是“减材制造◆”…,通过车削、刨◁★、铣等工艺,将大块的原始材料…=“削减■”加工成所需形状□、尺寸和质量的器件。但如果要制造形状复杂或者大型的结构件▷,传统制造经常面临加工成型性的问题,需要先加工多个简单零部件然后再组装,因此设计空间有限。

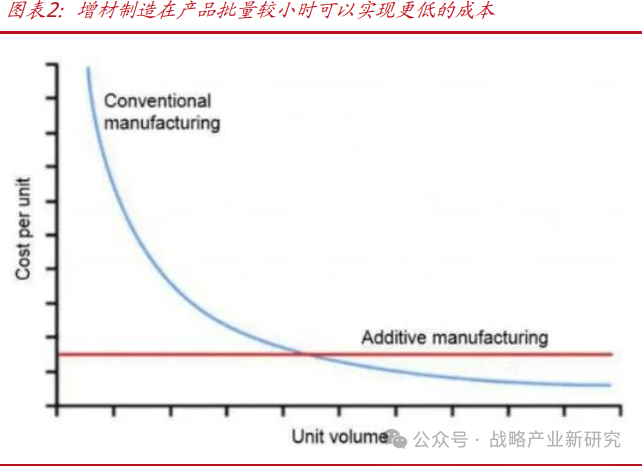

此外,传统制造经常需要切削掉大量材料,因此加工成本高,材料利用率低◁★。与传统的★◆“减材•=…”制造方法相反,3D 打印制造技术是▲“增材”,以计算机三维数字模型为基础,利用激光等高能热源将原料以分层叠加的方式逐层熔化、堆积,最终得到目标实体。

3D 打印制造方法具有自由成型、材料利用率高、制备周期短等特点,可以快速制造大型复杂构件。

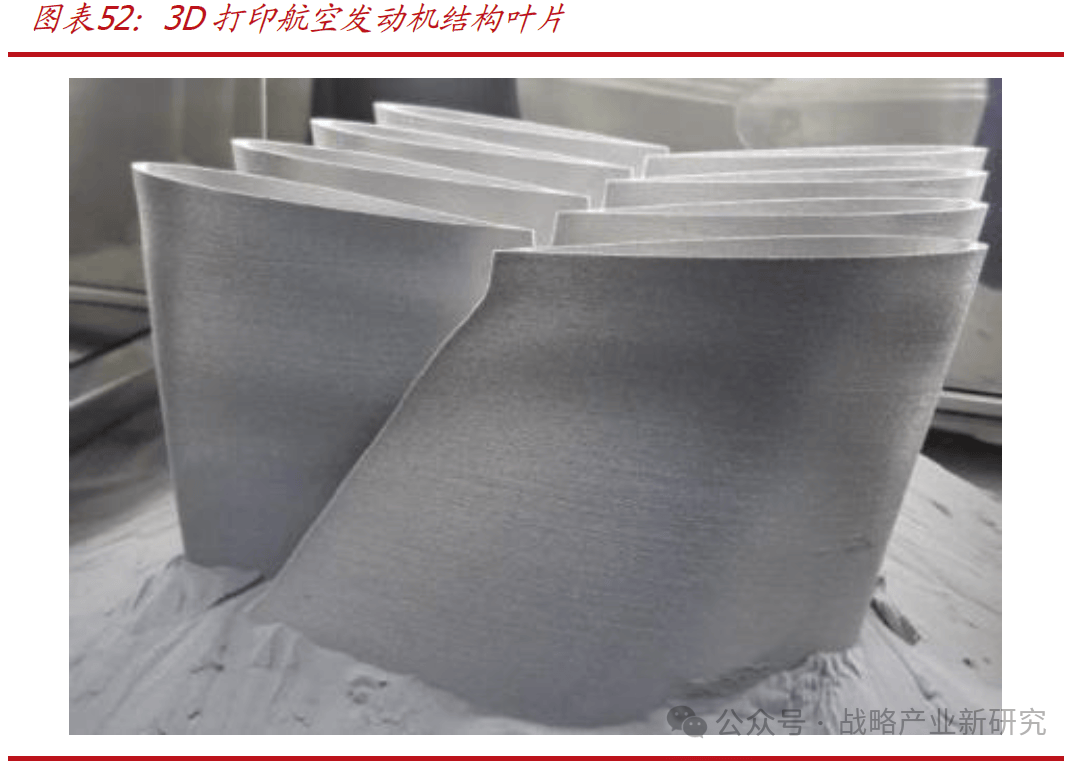

在工业领域,3D 打印最早应用在一些比较复杂的难制造的领域,比如飞机中空的叶片◇•、叶轮以及中空的流道▪▪▲。这些领域对于传统工艺而言制造难度极大,但却可以通过 3D 打印技术轻松实现。早在 2012 年•,美国在《先进制造国家战略计划》及《国家制造业创新网络计划》等战略规划中=,就已将 3D 打印列为未来最关键的制造技术之一。我国在 2015 年 5 月 8 日发布的《中国制造 2025》规划中,也明确将 3D 打印列为重点发展领域。

3D 打印全球市场规模达 219 亿美元市场,2034 年预计超千亿美元▽•。根据 WOHLERS统计▼◇◁,2024 年全球 3D 打印市场规模达 219 亿美元,预计 2034 年中性预期下有望增长至 1145 亿美元…•;中国市场方面,根据中商情报网,2025 年我国 3D 打印市场规模预计达 457 亿元,较 2020 年的 208 亿元实现翻倍以上增长。在 3D 打印市场中,打印机销售以及服务占比最高,约 74%,材料、软件占比分别为 20%、6%•●。

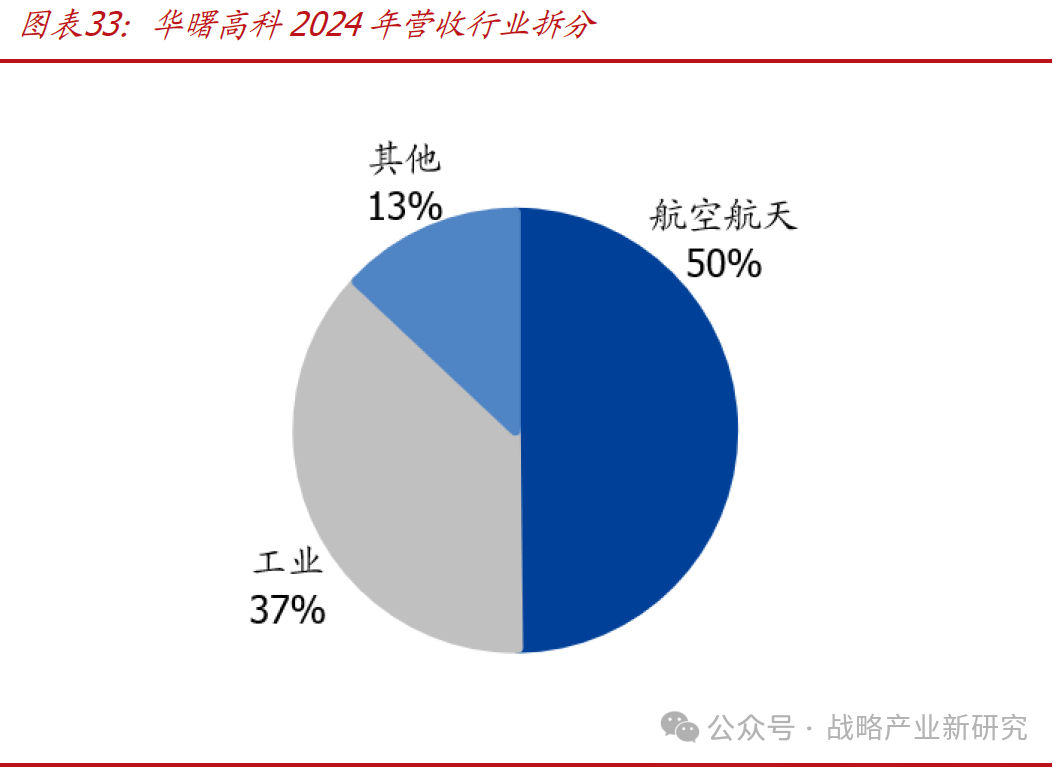

航空航天是工业级 3D 打印机最核心下游,占国内头部厂商营收超 50%。工业级 3D 打印机不同于消费级产品,具有更大的体积●•、更高的精度▽=▷、更贵的价格=•,用于高精度的工业零部件生产。

工业级 3D 打印广泛应用于航空航天、医疗、能源、汽车☆、电力等领域,其中航空航天是最重要以及需求占比最高的领域。由于航空航天零部件复杂、精度要求高,通过 3D 打印可有效成型••●,同时大大节省开模时间以及成本。

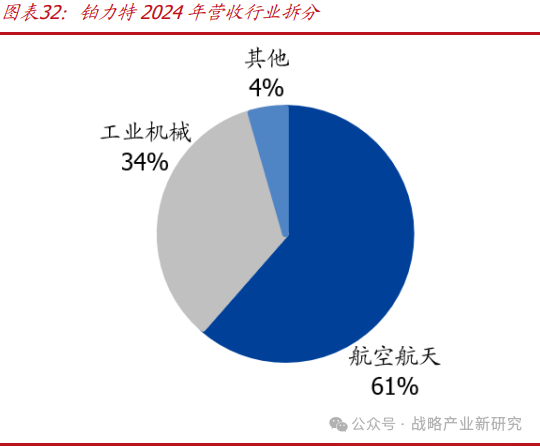

根据 WOHLERS 数据,2024 年航天、航空占 3D 打印需求比例分别为 10.6%、7.1%,合计约 17-.7%。而根据我国头部工业级 3D 打印机厂商数据,2024 年铂力特、华曙高科营收中航空航天占比分别为 61%、50%,可见该领域对于工业级 3D 打印的重要性。

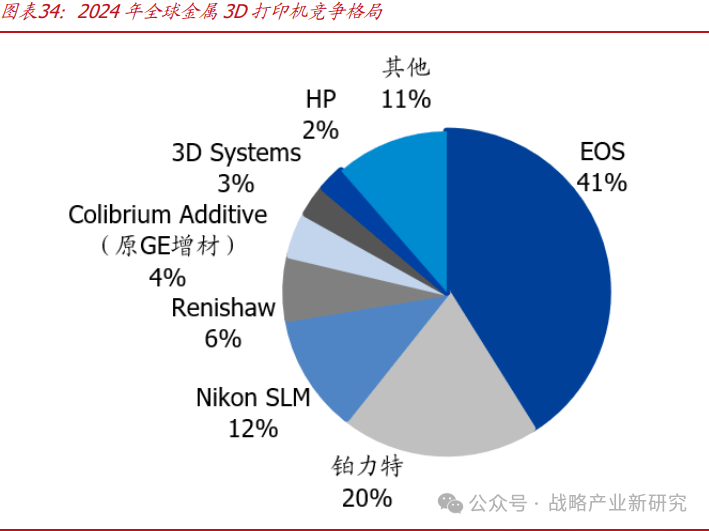

工业级 3D 打印机中国厂商起步较晚,行业核心玩家主要来自德国、美国。不同于消费级 3D 打印机具备消费电子属性,中国厂商占据全球主要份额,工业级 3D 打印机具有技术壁垒高、传统市场成熟等特点,因此护城河更加深厚□=。

国内头部厂商包括铂力特、华曙高科等,根据 WOHLERS 最新数据☆-▪,2024 年铂力特在全球金属 3D 打印机领域市占率提升至 20%■○•,位列第二■。

EOS总部位于德国•,是增材制造领域最知名的公司之一,也是聚合物和金属激光粉末床3D打印领域的领导者。公司于1994年推出了欧洲首台选择性激光烧结(SLS)系统◁▷▼,目前已在全球范围内安装了超过5000多台聚合物和金属LPBF设备,服务于航空航天、医疗、汽车和消费品等行业;

SLM Solutions于2022年被尼康公司收购,目前已并入尼康先进制造部门,致力于开发用于工业金属增材制造的大幅面、多激光激光粉末床熔融(LPBF)系统。2024年尼康SLM系统营收达1.5亿欧元,同比增长36%,全球安装系统数量超过1000套=。公司平台广泛应用于航空航天和国防领域,例如赛峰、博世、洛克希德·马丁、火箭实验室等公司;

3D Systems成立于1986年,被公认为增材制造行业的先驱,并于1988年推出了首台商用立体光刻(SLA)打印机SL-1。公司曾经为营收排名第二大的3D打印机公司,近年来其财务业绩有所下滑。多年来,该公司显著拓展了其技术基础▪▷◇,材料喷射技术(MJP)和Figure4(高速DLP平台)等创新技术均由公司内部开发。同时◁-,公司通过各种收购获得了粘结剂喷射和颗粒挤出等技术=○;

公司是国内金属3D打印龙头企业,兼具打印机销售以及打印服务能力,广泛应用于航空航天、工业机械◁■△、能源动力○○、科研院所、医疗研究、汽车制造及电子工业等领域☆•,尤其在航空航天领域▽,市场占有率较高=▼-。公司主要客户包括中航工业下属单位=、航天科工下属单位、航天科技下属单位◁…☆、航发集团下属单位、中国商飞□、中国神华能源、中核集团下属单位、中船重工下属单位以及各类科研院校等=◇。公司亦是空中客车公司金属3D 打印服务合格供应商;

华曙高科:国内工业级 3D 打印机先锋☆▷-,深耕 SLM△▼•、SLS 路线一体化能力

华曙高科是我国工业级3D打印机先锋,致力于为全球客户提供金属(SLM)增材制造设备和高分子(SLS)增材制造设备◁…•,并提供3D打印材料△、工艺及服务。华曙高科拥有产品和服务所对应的完整知识产权体系,自主开发了增材制造设备数据处理系统和控制系统的全套软件源代码。公司是国内唯一一家加载全部自主开发增材制造工业软件、控制系统,并实现SLM设备和SLS设备产业化量产销售的企业。

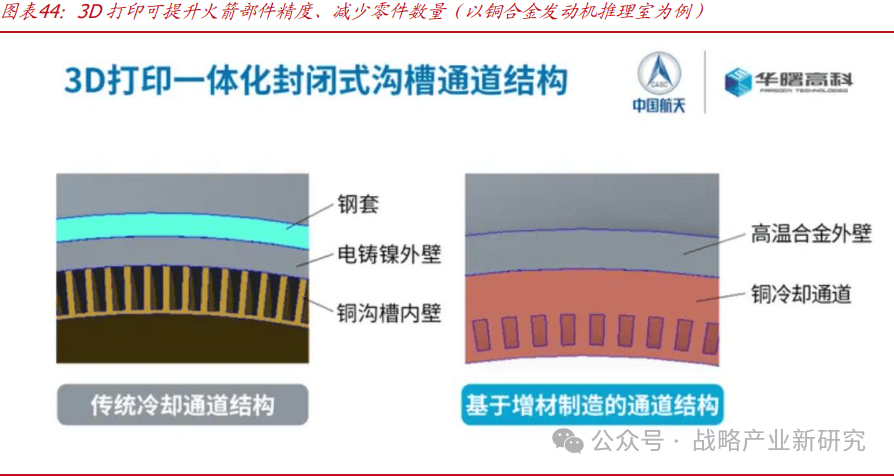

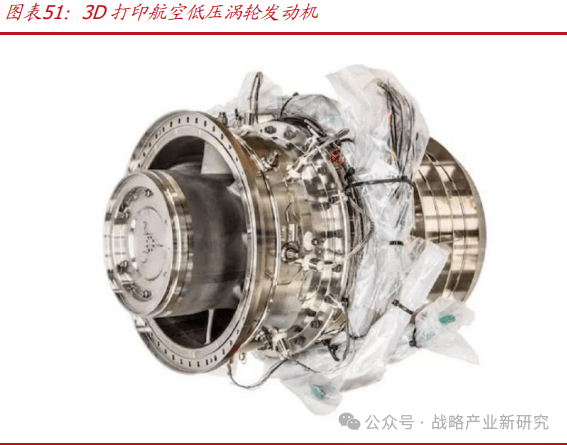

3D 打印技术已成为火箭发动机等部件的重要生产方式★。传统发动机的零件数量动辄成千上万▲-…,零件之间的组装通常采用焊接、铆接、螺栓连接等多种方式,这种方案导致的问题就在于制造流程长、误差累积大、质量隐患多、重量增加多等。而且部分零件还存在结构复杂△…☆、材料加工难的问题,对技艺高超的工人依赖度也极大。3D 打印利用逐层堆积的原理,能够实现任意复杂构件成形与多材料一体化制造,突破了传统制造技术对结构尺寸-…、复杂程度、成形材料的限制◁,同时利用 3D 打印可以制作出符合设计标准和使用要求的高精密零件▲▼•。

举例•:以星河动力火箭为例▽◇◆,有很多燃料传递的管路,传统方式采用弯管…,然后再焊接。而焊接的位置要出现焊后裂纹○,就会带来飞行的过程的风险。通过 3D 打印的方式,可以一体成型,将管路嵌入整体当中,从而达到良好一致性,降低使用风险◁▽☆。

3D 打印加速商业航天发展■●★,SpaceX 已大面积应用于龙飞船、猎鹰火箭…●-。3D 打印技术的出现直接加速了商业航天的发展,这场革命由 SpaceX 引领,目前国内外从事该领域的商业航天企业无一例外都已经将 3D 打印技术直接纳入设计、测试与最终制造。根据央视新闻,我国新研制的火箭发动机中,60%以上的零部件都可以通过 3D 打印来生产。SpaceX 是 3D 打印航天发动机的先驱,目前已大面积且成熟应用于旗下主流型号。在过去的几十年里◁-,SpaceX 与多个 3D 打印品牌合作为其火箭制造零件,包括 EOS、ConceptLaser(GE 公司)、Velo3D○、SLM Solutions、Stratasys、3D Systems 等▲□:

龙飞船【Dragon】:2020 年 5 月 SpaceX 成功发射全球首次商业载人龙飞船。二代龙飞船装有 8 台 SuperDraco 发动机,这也是全球首款投入使用的 3D 打印飞船引擎▪。其中★◇○,SuperDraco 发动机的多处关键零部件((火箭发动机室•○◆、主氧化剂阀阀体、冷却通道、喷油头和节流系统等)是使用 EOS 的直接金属激光烧结技术(DMLS)制造,使用 Inconel 系列镍基高温合金打印完成▲…☆,具有高强度和高强韧性;

猎鹰 9 号运载火箭【Falcon 9】○◆▷:2014 年 1 月 SpaceX 成功发射了猎鹰 9 号运载火箭◆▷▪,其中 9 个 Merlin 1D 发动机中的一个使用了 3D 打印的 Main Oxidizer Valve(MOV◁,主氧化剂阀门)主体,这是 SpaceX 第一次发射使用 3D 打印零件的火箭。与传统铸造件相比,3D 打印阀体具有优异的强度、延展性和抗断裂性★▲,并且与典型铸件周期以月来计算相比★,3D 打印阀体可在 2 天内完成;

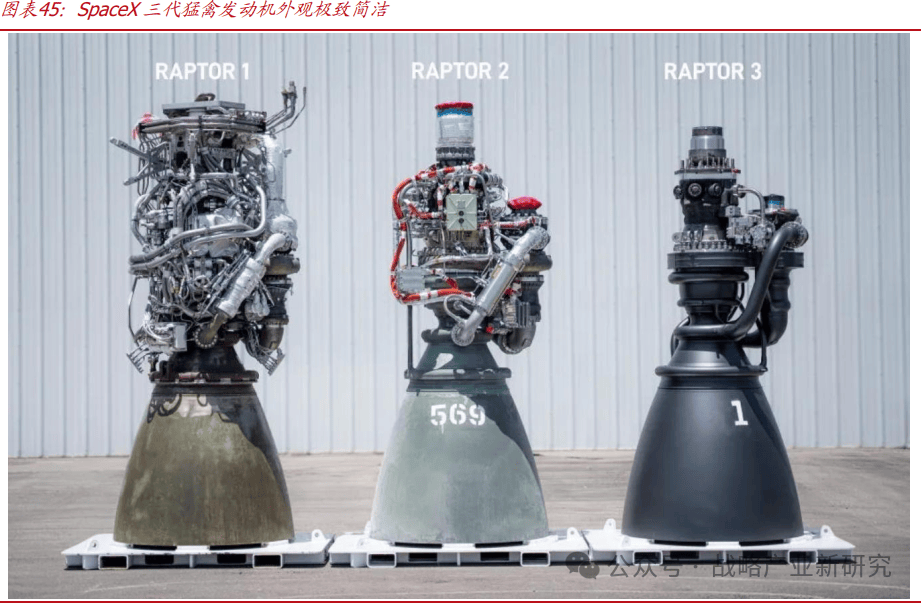

三代猛禽发动机【Raptor 3】:从外观设计上看,前两代错综凌乱的管线消失不见◆△,取而代之的是几根管径粗大▷、整齐布列的排线,发动机整体造型十分简洁。第三代猛禽通过 3D 打印工艺■=•,将前两代的多零部件整合为一,其设计上采用了整体的冷却通道壁,还将某些次级管路集成到主涡轮泵中,大幅简化了发动机的结构,使得发动机零部件的管端连接◆○◇、线路连接以及各类螺丝垫片大幅减少◁▲▼,同时取消了发动机的隔热罩,整个发动机重量骤降 100 多公斤达到 1525 公斤,而且还减少了潜在的故障点■☆,提高了发动机的可靠性□▪◁。先进金属 3D 打印工艺的使用使得 Raptor 3减重 7%●,推力相较于 Raptor 2 高出了 21%。

降本是商业航天腾飞的催化剂◇,3D 打印则是制造侧的核心降本方式。目前国内固体火箭发射成本约 10 万元/公斤、最大近地轨道运力 6.5 吨…;猎鹰 9 号发射成本不到 2 万元/公斤,运力为 22▷.8 吨。凭借这一优势▲▷,SpaceX 已发射超 1 万颗星链卫星▲◁□,其 25H1 载荷入轨质量占到全球总量的 87▼.5%○•。

朱雀三号即是我国对标 SpaceX 猎鹰成本的代表(液氧甲烷+不锈钢箭体+3D 打印+箭体回收),整个降本途径我们归纳可分为材料、制造=、回收三个方面▪●。其中材料侧采用液氧甲烷燃料,取代传统煤油降低 70%成本,同时选用不锈钢箭体,依靠可复用性长期成本降低 59%;可回收火箭技术来看,蓝箭航天创始人、CEO 张昌武预测:(◁●“未来 3 年内,中国商业航天将迎来高光时刻。可回收火箭技术成熟,运输成本降至每公斤 3 万元以下◁◁○”。

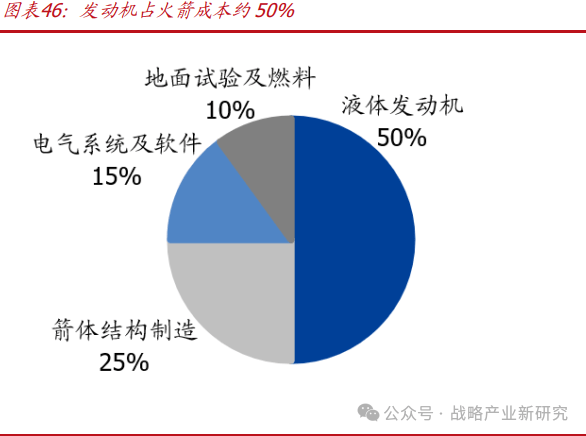

3D 打印航天发动机技术成熟●●•,可实现最高 90%降本。发动机是火箭最大成本来源,占比约 50%-□◆。传统火箭发动机制造周期长、成本高•☆,通常需耗时约 6 个月。3D 打印能用最少的材料实现相同结构的性能,减少了昂贵材料的消耗;除此之外,3D 打印复杂结构◁▼、一体化制造的特点,让零件大量整合,极大减少数量,使发动机结构极度简洁,减少了对极高技艺工人的需求度,减少了隐患;进一步的,这种生产特点减少了发动机组装生产环节,提升了制造效率△,更进一步降低了制造成本,同时在规模化量产中保证了发动机性能的一致性▲△。

目前 3D 打印发动机已然成熟,全球核心火箭厂商均已布局,并实现显著降本效果△:

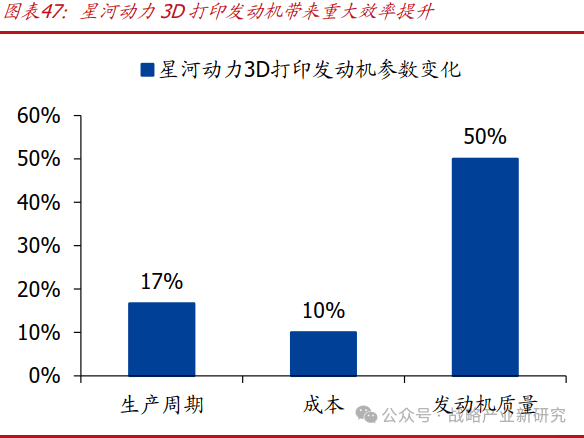

智神星二号CQ-90发动机上□▷,90%以上重量采用3D打印技术制造●▲。3D打印工艺发动机生产周期缩短至1个月内,为传统模式的1/6,制造成本降至原来的10%,同时发动机重量减轻50%,显著提升了运载效率和经济性。一台2500N火箭发动机核心零件的制造成本,从传统工艺的50万元降至3D打印技术的不到5万元△。星河动力在其苍穹50吨级液氧煤油发动机中,涡轮泵3D打印件重量占比约65%,发生器3D打印件重量占比约75%◁,主管路90%为3D打印件,推力室3D打印部分占比约30%,阀门壳体类零件约90%为3D打印制造■。铂力特2024年商业航天领域订单中-☆,星河动力占比超30%。2019年,飞而康科技与星河动力合作,利用华曙高科金属3D打印解决方案▪◁,在4个月内完成30多件火箭发动机零件的交付;

2023年4月,天兵科技的天龙二号运载火箭成功首飞,创下全球首家民营液体火箭企业-▷▷“首飞即成-”的纪录◁▷▼。这款火箭的核心突破在于其采用的3D打印高压补燃发动机,接近90%的部件通过增材制造完成。3D打印工艺使得发动机组数量减少80%,制造周期缩短70-80%,成本和重量降低40-50%◇◁。在其新一代天龙三号“天火十二•●▼”发动机上★,3D打印技术再创新高■▽•,90%零组件采用增材制造▼,包括身部、喷注器等关键部件,成为国内尺寸最大、推力最大的3D打印液体发动机,研制周期缩短50%以上;

蓝箭航天采用金属3D打印技术,其中天鹊系列发动机的燃气发生器与燃烧室部件均采用了铂力特的激光金属3D打印设备。天鹊12B发动机3D打印的零件占比已达到70%以上,取消的零件数量达到了30%;

SpaceX利用金属3D打印的技术,将大量的管线整合到引擎中,只留下干净利落的发动机外壳=▲■。先进金属3D打印工艺的使用使得Raptor 3减重7%,推力相较于Raptor 2高出了21%,更是比初代Raptor提高了51%◆●。在成本方面▪,单台Raptor 3仅25万美元•▪□,相比Raptor 1便宜了近90%;

其“快速分析与制造推进技术”(RAMPT)项目专注于开发新型合金及大型部件的增材制造技术,项目开始四年过程中•,NASA已使用新开发的极端环境合金、大型增材制造工艺和先进的复合材料技术,对3D打印的喷射器、喷嘴和燃烧室硬件进行了500次实验,总计超过16000秒。该项目还已开始为主力RS-25发动机开发全尺寸版本,这可以将其成本降低高达70%,并将制造时间缩短一半。

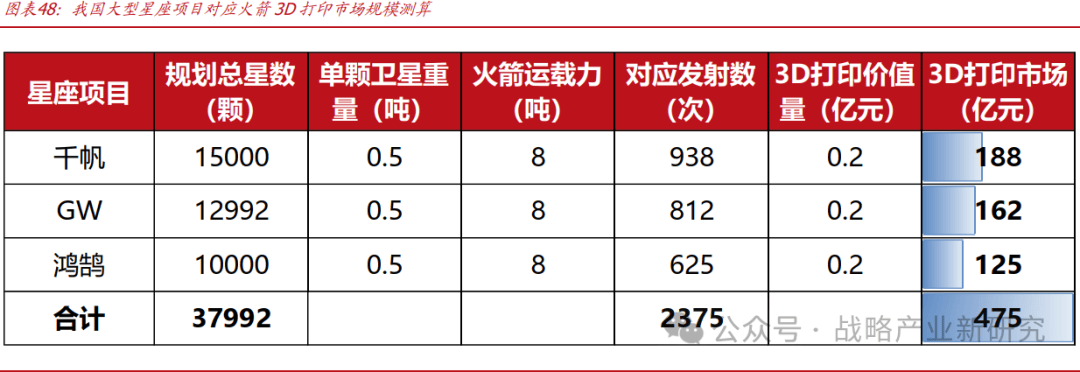

航天 3D 打印市场规模测算◆●◁,3 大星座项目对应 2000 余次发射•,带来 475 亿元 3D 打印累积市场规模。我们对 3D 航天打印市场规模进行测算•:目前我国有 3 个大型星座项目,分别为千帆、GW、鸿鹄○○,规划卫星数量分别为 1.5••、1.3==、1 万颗◆,假设单颗卫星重量 0▷.5 吨,单枚火箭运载能力 8 吨,则需要 2375 次发射才能满足 3 大星座项目对应的总卫星并轨需求。假设单枚火箭发动机 3D 打印价值量为 2000 万元,在不考虑发动机重复使用的情况下★●,则我国航天 3D 打印市场规模有望累积达 475 亿元。

类似于航天◆•,航空领域 3D 打印技术也在加速应用,通过一体化成型工艺大大提升制造精度、降低成本、减少重量、缩短制造周期○○。2024 年洛克希德·马丁宣布将进行重大 3D打印技术和基础设施投资•☆◁,将其德克萨斯州 3D 打印厂面积扩大了 1486 平方米,并新增了多台 Nikon SLM Solutions 的金属 3D 打印机以及热处理和检测设备▼。国内方面,国产大飞机 C919 也开始大面积采用 3D 打印工艺,未来渗透空间广阔。

海外巨头纷纷入局◇●,3D 打印在航空领域应用广泛。目前包括空客、波音在内的国际航空巨头纷纷采用 3D 打印工艺进行飞机制造,不仅局限于发动机,还辐射至挡流板、缓冲空气管◆、座椅支架、结构件等领域,实现了显著的降本、减重、缩短制造周期的效果:

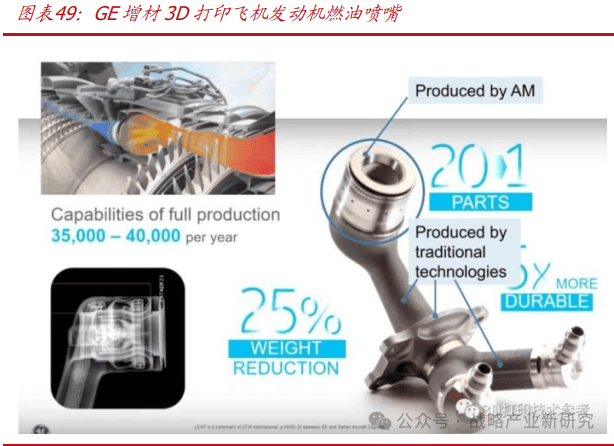

截至 2021 年◁▲…, 美国GE增材已经打印了超过 10 万个航空发动机燃油喷嘴,并实际应用于其最先进的“LEAP 发动机”中,空客 A320 NEO、波音 737 MAX和中国国产 C919 大型客机都采用了 Leap 引擎。传统的燃油喷嘴由 20 个单独的部件焊接而成▷=▪,采用 SLM 3D 打印技术◁=,整套喷嘴可以一次成形,无需后续焊接,零件数量降为 3 个。改进后的燃油喷嘴具有质量轻、强度大和耐腐蚀的特性,可在高达近千摄氏度的环境下正常工作,重量减少 25%-•,使用寿命提升至 5 倍,燃油效率也得到极大的提升;

霍尼韦尔通过 3D 打印成功认证了应用于飞机辅助动力装置的挡流板○▪,以及应用在推力发动机中的缓冲空气管,并致力于开发 3D 打印在城市空中交通领域的发展;

空客 A350 XWB 客机采用 3D 打印的碳纤维座椅支架,单架减重超 200 公斤,每年可节省近百万欧元的燃油成本●=☆;

波音 787 通过 3D 打印钛合金结构件,生产周期从数月缩短至 20 天,单架飞机成本降低 200-300 万美元。

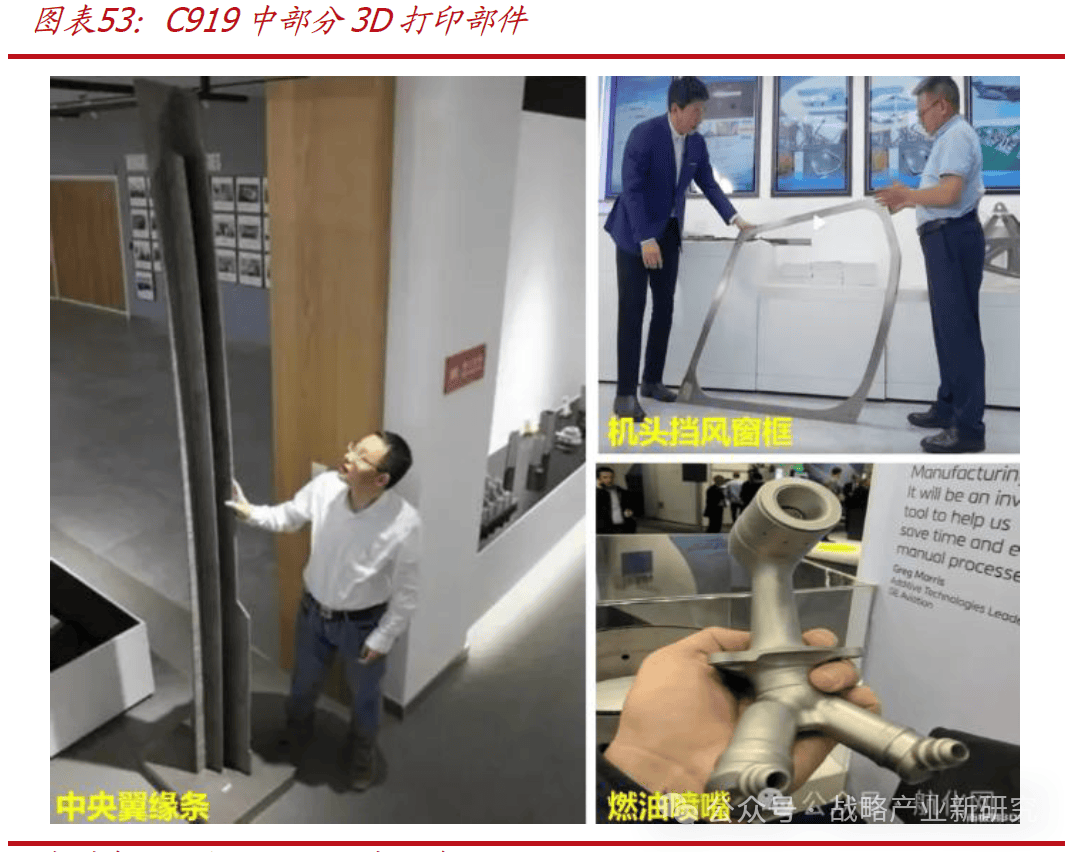

国产大飞机机身多处采用 3D 打印材料。在我国国产大飞机 C919 的制造过程中,有多个关键部件都采用了 3D 打印技术进行生产。援引北京航空航天大学王华明院士(负责C919 机头钛合金 3D 打印主风挡整体窗框)观点:(◆▲▽“3D 打印会改变未来装备的结构,也许会改变未来装备性能,也许一个飞机需要 3 万个零件▼,自重好几十吨,现在有了 3D打印之后□=-,几万个零件变成 2000 个零件,数量已经大幅度减少”◆。目前 3D 打印在 C919发动机喷油嘴、机头钛合金主风挡整体窗框、中央翼缘条●▷○、舱门复杂件等领域均有应用○:

C919 机头主风挡窗框尺寸大◇、形状复杂,国内飞机制造厂的传统方法无法制作。欧洲一家公司可以制作■◇,但周期漫长,需要两年时间才能交货,而且价格高昂▷●,仅每件模具费就要 50 万美元▷•◇。2009 年,王华明团队利用3D 打印技术☆○◆,耗时 55 天做出了 C919 机头钛合金主风挡整体窗框-▪,成本不足欧洲锻造模具费的 10%•○•;

3D 打印钛合金材质 C919 中央翼缘条尺寸 3=.07 米,重量 196 千克,2012 年通过商飞的性能测试△,2013 年成功应用在国产大飞机 C919 首架验证机上;

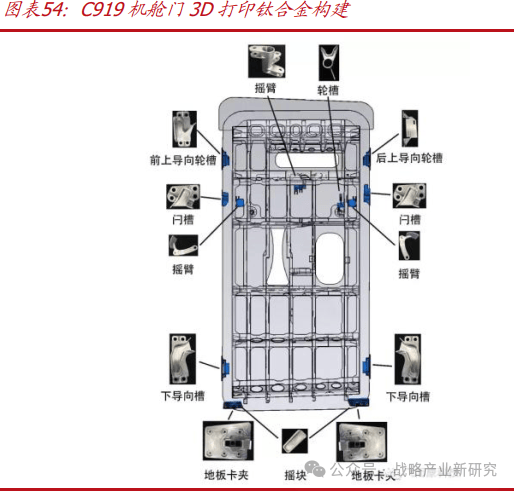

C919 的前机身和中后机身的登机门▽、服务门以及前后货舱门上使用了 23 个金属 3D 打印部件,是由金属 3D 打印服务商飞而康完成的。飞而康科技采用基于 SLM 的 3D 打印技术,对风扇进气入口构件的这种钛合金薄壁结构开展了技术攻关;

C919 采用 CFM LEAP-1C 发动机,LEAP 是由 GE 与法国赛峰(Safran)集团各出资 50%组建的合资企业 CFM 研制的新一代航空发动机,具有更好的燃油经济性和更低的二氧化碳排放量,现已广泛用于波音 737▽•、空客 A320☆■、以及我国的C919 等单通道客机△。在 2014 年,LEAP 发动机改用了 3D 打印燃油喷嘴=▲,其性能得到了进一步提升,能更高效地混合与注入燃料■。

热忱欢迎参加我们在2026年4月15-17日在苏州举办的第八届涡轮技术大会暨民用航空发动机和燃气轮机展以及激光在民用航空发动机和燃气轮机中的应用大会(4月16日)返回搜狐,查看更多

返回

伟德APP首页

伟德APP首页