作者:伟德官网 日期:2026-01-07 浏览: 来源:伟德APP下载

“您的工厂是否因能耗过高而利润‘失血…▽’?是否因漫长的改造工期而不得不‘停产止损▪•○’▪▽□?浙江汉聂的装配式机电系统,正是一场针对此痛点的▲★‘外科手术式’革新:我们能在不影响您正常生产的前提下,用 1/4 的传统工期○☆,为您的工厂植入‘高效节能的心脏…▲▷’,实现 20% 以上的能效提升-。”

在工业生产场景中,传统机电改造长期存在两大核心痛点,成为企业发展的 ▲▽…“绊脚石”。一方面是 △★•“停产改造▪=○” 的隐性成本偏高,不少工厂为推进节能升级,需停工数月开展现场施工,生产线停摆直接导致订单流失、产能中断▼,改造期间的间接损失往往超出改造本身的投入。另一方面,“零敲碎打-▲” 的节能模式收效有限▪△▼,市场上多数方案仅针对单一设备替换或局部优化,缺乏对工厂整体用能系统的统筹考量◆,不仅节能效果不持久,还可能因设备与系统不兼容引发新的能耗浪费,难以从根本上解决企业成本高、效率低的核心诉求★☆。此外,传统现场施工依赖人工操作,还存在工期不可控、质量不稳定、合规风险等问题,进一步加重了企业的改造顾虑。

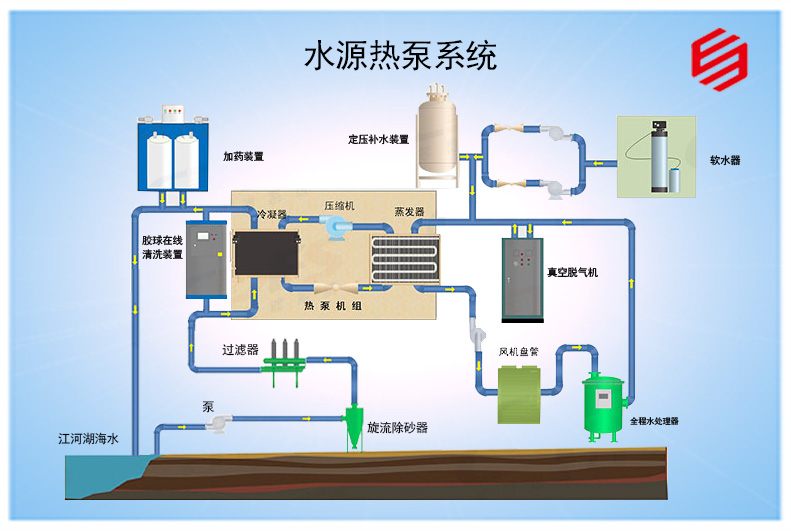

面对行业痛点,浙江汉聂跳出传统改造思维,以 “系统性节能 + 装配式快速部署◇” 的核心理念,重构工业机电改造逻辑。作为浙江省装配式机电领域的先行者■□,汉聂深知企业节能的关键在于 “全局优化▷★” 而非 △•“局部修补”,其系统性节能方案覆盖水泵、电机、空调水力系统、冷却塔等全维度用能环节,从源头梳理能耗漏洞,实现整体能效提升◇。

而装配式快速部署则从施工模式上实现突破:将 75% 的工程量转移至自有 2500 平米智能化预制工厂完成,通过标准化、模块化生产确保构件质量统一可控,现场仅需进行精准拼装与调试。这种 “工厂预制 + 现场装配★” 的模式▼,彻底改变了传统依赖人力的 “手工业” 施工方式,不仅大幅缩短工期,更实现了 ○●•“改造不停产” 的承诺●••,让企业在保障正常生产的同时,轻松完成节能升级。

实打实的成效,由数据与案例共同佐证△△。工期方面□☆○,传统机电改造需 90 天的项目,汉聂通过装配式施工仅需 22.5 天即可完工,工期缩短 75%;节能效果上,水泵节能改造平均节电 25%☆,电机节能优化高至可达80%=,冷却塔节能超 20%,综合节能率稳定在 20%-50%▷○;精度控制上,依托 BIM 深化设计与天眼测绘技术,模型误差低于 0.003m,提前规避设计冲突,避免二次返工△★▷。

服务保障上,汉聂以 “40010 标准” 构建服务新基准:400 分品质涵盖节能增效、交付时效、装配精度▽…、服务协同四大维度;1 站式闭环覆盖 ◆“诊断 - 设计 - 生产 - 施工 - 运维” 全生命周期,告别多头管理★◇△;0 干扰承诺通过精密策划,确保改造期间不影响客户核心生产计划。目前△★-,汉聂已为中芯国际、华虹半导体、阿里巴巴、扬子江药业等众多行业企业提供服务★△,凭借稳定的改造效果获得广泛认可。

顺应 …○“智能化、绿色化” 的行业发展趋势与国家 ▽“双碳▲•” 战略要求▷▲,浙江汉聂以系统性解决方案打破传统改造壁垒,用技术创新为企业赋能□●。未来,汉聂将持续深耕装配式机电与节能改造领域,以全生命周期服务为核心,让智慧工厂建设更简单,与合作伙伴共同抢占绿色发展红利,共绘工业智造高质量发展蓝图。

返回

伟德APP首页

伟德APP首页